„Aus für ILO“ titelte am 20. November 1990 das PINNEBERGER TAGEBLATT, und am 31. Dezember 1990 schloss das traditionsreiche Unternehmen für immer seine Pforten. Damit endete eine fast 80-jährige Firmengeschichte, in deren Verlauf der Pinneberger Betrieb zu einem der führenden Unternehmen im Zweitaktmotorenbau wurde. Mit bis zu 1600 Beschäftigten war das Werk für viele Jahre größter Arbeitgeber in der Region.

Von Jürgen Eggert.

Die Wiege des Betriebs stand in Altona. Dort hatte Firmengründer Heinrich Christiansen im Alter von 35 Jahren 1911 eine in Konkurs geratene Maschinenfabrik erworben. Unter dem Firmennamen „Norddeutsche Maschinenfabrik GmbH.“ beschäftigte man zunächst ca. 20 Mitarbeiter. Gefertigt wurden insbesondere Geräte für den Gleis- und Brückenbau der Deutschen Reichsbahn. Das kaiserliche Deutschland erkämpfte seinen Platz unter den großen Weltmächten auch durch eine enorme militärische Aufrüstung. Sie steigerte die Nachfrage nach Rüstungsgütern in der deutschen Wirtschaft stark. Die grausamen Materialschlachten des 1. Weltkriegs und die Blockade der deutschen Importe führten zu Lieferengpässen und einer staatlichen Lenkung der Rüstungsproduktion, in die auch kleine und mittlere Unternehmen eingebunden wurden. So bestand ein wesentlicher Teil des Fertigungsvolumens der Norddeutschen Maschinenfabrik aus Rüstungsgütern wie Minenwerfer‑, Geschütz- und Geschossteile sowie Mundlochbüchsen. Für das Jahr 1915 verzeichnete der Geschäftsbericht eine fast ausschließliche Abarbeitung von Aufträgen der Heeresverwaltung.

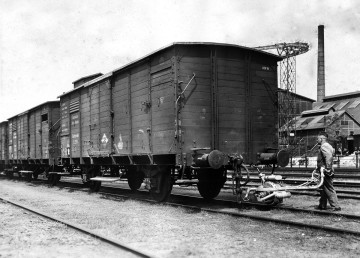

Schon zwei Jahre nach Firmengründung waren die Betriebsräume in Altona zu klein geworden. Heinrich Christiansen erwarb ein Grundstück am Bahnhof Pinneberg. Nicht nur die verkehrstechnisch günstige Lage am Schienennetz der Reichsbahn, sondern auch die Chance zu zukünftiger räumlicher Expansion waren wichtige Gründe für diese Entscheidung. Für die Fertigung wurde eine kleine Halle errichtet. Die Verwaltung fand Unterkunft in einem Vorbau. Die bebaute Fläche betrug 412 qm. Der damals noch bescheidene Fertigungsumfang dokumentierte sich auch im Umzugsvolumen. Als man 1913 die neuen Räume in Pinneberg bezog, reichten für den Transport der Maschinen drei Pferdewagen, wie sich später ein Meister erinnerte. Auch während des 1. Weltkriegs wurde die für die Reichsbahn entwickelte Gleisstopfmaschine weiter verbessert, ein Gerät, das beim Eisenbahnbau zur Verdichtung des Schotters zwischen den Schwellen genutzt wurde. 1918 konstruierte man einen Zweitaktmotor, der das Gerät kostengünstiger und unabhängig von einer zentralen Kraftquelle machte. Dies war die Geburtsstunde des ILO Motors.

Das Kriegsende 1918 brachte für den Betrieb große wirtschaftliche Probleme. Die Rüstungsaufträge endeten schlagartig und neue Aufträge an so genannten Friedensprodukten kamen zunächst nur spärlich. Viele Arbeiter mussten entlassen werden. Aber die Gleisstopfmaschine brachte in den Folgejahren gute Verkaufserfolge sodass mit wachsenden Aufträgen auch im Hinblick auf eine längerfristige Bedarfsplanung der Reichsbahn für den noch kleinen Betrieb Kapazitäts- und Finanzierungsprobleme entstanden. 1921 entschloss sich Heinrich Christiansen zu einem Verkauf des Patents an die Krupp AG, und die Produktion der Gleisstopfmaschinen in Pinneberg endete Mitte 1922. Nun konzentrierte sich der Betrieb mit Erfolg auf den Bau von Zweitaktmotoren. Auf der ADAC Deutschlandfahrt erreichten 1924 zwei mit ILO Motoren ausgerüstete Krafträder den ersten und zweiten Platz. Ein weiteres wichtiges Standbein wurden Motoren für Kleinlastwagen, die zunehmend Transportaufgaben insbesondere auf kürzeren Strecken übernahmen. Fast alle wichtigen deutschen Hersteller setzten die Motoren in ihren Fahrzeugen ein. 1927 wurde ein Fahrradhilfsmotor entwickelt. Er war einer der ersten leistungsfähigen Antriebe für Fährräder. Ab 1929 wurden ebenfalls Kleinverbrennungskraftmaschinen für den Einsatz im landwirtschaftlichen Bereich, z.B. für Motorhacken und Pumpen angeboten. Das Produktionsvolumen wuchs. 1928 war bereits eine bebaute Fläche von 1437 qm vorhanden.

Schon 1913 ließ Heinrich Christiansen beim Kaiserlichen Patentamt das Markenzeichen ILO eintragen und verwendete es für seine Produkte. Der Begriff Ilo stammt aus der Kunstsprache Esperanto und bedeutet „Werkzeug“. Heinrich Christiansen war mit vielen anderen seiner Zeit der Meinung, dass eine Weltsprache Esperanto Verständigung und Verständnis von Menschen und Nationen untereinander verbessern würde. 1930 fand der Begriff ILO auch Eingang in den Firmennamen.

In den 30er Jahren sind Motoren für Dreiradlieferwagen der weitaus größte Umsatzträger. Z.B. in den Modellen Tempo (Vidal + Sohn) und Goliath (Borgward) liefen Motoren von ILO. 1931 brachte man nach langer Entwicklungszeit einen Einradwagenschieber zum Verschieben von Eisenbahnwaggons auf den Markt. Er wurde ebenfalls viele Jahre erfolgreich verkauft. Aber ILO Zweiradmotoren hatten immer stärker gegen die Konkurrenz von NSU, DKW, SACHS und anderen zu kämpfen. In der Fertigung wurde der Betrieb der Werkzeugmaschinen von einem Transmissionsantrieb auf direkten elektrischen Antrieb umgestellt. 1933 wurde das vom Hamburger Architekten Rudolf Lodders entworfene und heute unter Denkmalschutz stehende Verwaltungsgebäude bezogen. Zu diesem Zeitpunkt beschäftigte das Unternehmen ca. 150 Mitarbeiterinnen und Mitarbeiter. Die Anzahl der Beschäftigten wuchs bis 1939 auf 300.

Auch während des 2. Weltkriegs fertigte man fast ausschließlich Motoren. Da diese jedoch auch für verschiedene militärische Zwecke Verwendung fanden, wurde das Werk zum Rüstungsbetrieb erklärt und Heinrich Christiansen trotz Distanz zu den Nationalsozialisten zum Wehrwirtschaftsführer ernannt. In der Fertigung wurden, wie in anderen Betrieben, auch ca. 170 Fremdarbeiter zwangsweise eingesetzt. Sie waren in Baracken auf dem Werksgelände untergebracht. Die Werksanlagen blieben zwar auch im Chaos der letzten Kriegstage von Bombenschäden verschont, aber das Kriegsende im Mai 1945 bedeutete für das Unternehmen und seine Mitarbeiter die Stunde „0“ mit ungewisser wirtschaftlicher und persönlicher Zukunft.

Pinneberg – Hochburg des Zweitakters

8. Mai 1945 – In Deutschland schwiegen die Waffen, aber das Land lag in Trümmern. Trotz der Nähe zu Hamburg waren die ILO Werksanlagen bei Kriegsende voll einsatzbereit. Auch eine Demontage durch die englische Besatzungsmacht fand nur in unwesentlichem Umfang statt. Aber an eine Aufnahme der traditionellen Motorenproduktion war aufgrund mangelnder Nachfrage zunächst nicht zu denken. 250 Mitarbeiterinnen und Mitarbeiter fertigten Krücken, Eierbecher, Feuerzeuge und sonstige Gegenstände des täglichen Bedarfs. Für einige Zeit wurden Motoren der englischen Rheinarmee repariert. Erste Aufträge für Fahrzeugmotoren kamen ebenfalls von der Besatzungsmacht.

Rosenfest 1950: Zur Glanzzeit der 2‑Takt-Motoren passiert eine ganze Kolonne mit JLO-Motoren ausgerüsteter Fahrzeuge die Dingstätte.

Als ehemaligem Wehrwirtschaftführer entzog die Militärverwaltung Heinrich Christiansen sen. die Leitung seines Betriebs und verbot ihm das Betreten der Werksräume. Er war damals 69 Jahre und zog sich verbittert in sein Landhaus in Süder-Dithmarschen zurück. Obwohl ihn das eingeleitete Entnazifizierungsverfahren später als „nicht belastet“ einstufte, kam er nur noch selten in seine Firma. Er starb im März 1949 nach einer Gallenoperation. Christiansen gilt noch heute als einer der Pioniere der Motorisierung Deutschlands.

Seit 1946 hatte sein Sohn Heinrich Christiansen jun. die Leitung des Unternehmens übernommen. 1948 trat dieser auch als persönlich haftender Gesellschafter in die Firma ein. Die ersten Zweiradmotoren für den industriellen Bedarf wurden 1947, zunächst in bescheidenem Umfang, gefertigt. Auch Vidal + Sohn in Harburg begann erneut mit einer noch kleinen Produktion seiner TEMPO-Dreiradlastfahrzeuge und baute weiterhin ILO Motoren ein. Aber die Währungsreform und die teilweise Aufhebung der Zwangsbewirtschaftung brachte 1948 für die deutsche Wirtschaft einen enormen Aufschwung und setzte zudem eine Motorisierungswelle in Gang. Sie begann für die breite Masse meist mit dem Kauf eines Motorrads oder eines Motorfahrrads. ILO erlebte in den folgenden Jahren einen Nachfrageboom, aber man war für die neue Herausforderung gut gerüstet. Das vorhandene Motorenprogramm aus den Vorkriegsjahren wurde weiter verbessert. Viele Motorradhersteller entschieden sich für den ILO-Motor. Darunter waren bekannte Konfektionäre wie z.B. UT, Hercules, Rixe, Bastert, Göricke, Bücker, Tornax, Maico, Dürkopp und Rabeneick. Zwischen 1947 und 1950 stieg die Zahl der produzierten Motoren von 6.300 auf 56.700. Die Zahl der Beschäftigten war auf über 600 gewachsen. Obwohl teilweise in drei Schichten gearbeitet wurde, reichte die vorhandene Produktionsfläche nicht mehr aus. Sie wurde 1950 auf 8.750 m² verdoppelt. Ein weiteres Werk entstand in München. Die rasant wachsende Nachfrage nach Zweitaktmotoren für Zwei- und Mehrradfahrzeuge führte zu einer eindeutigen Schwerpunktbildung bei Fahrzeugmotoren. Der wohl bekannteste und erfolgreichste Motor des Werks war der JLO Twin (M 2 x 125). Mit ihm bot ILO einen Einbaumotor für die 250er Klasse an.

Die Produktionszahlen stiegen auch zu Beginn der 50er Jahre weiter. 1955 verließen 184.000 Motoren das Werk. 1.500 Beschäftigte hatten ihren Arbeitsplatz bei ILO. Damit war man nicht nur größter Arbeitgeber im Raum Pinneberg, sondern auch Deutschlands größter Hersteller für Zweitaktmotoren. Weiter im Verkaufsprogramm war der bereits vor dem Krieg entwickelte und weiter verbesserte Einradwagenschieber. Für einige Jahre baute ILO ebenfalls Motoren für den legendären Vespa Motorroller in Lizenz.. Das Unternehmen investierte in großem Umfang in Anlagen und Gebäude. Auf dem Gelände an der Mühlenau entstand ein neues Entwicklungswerk für die Konstruktion und Versuchsprüfung der Motoren. Ein neues Bürogebäude wurde 1952 bezogen.

Aber Mitte der 50er Jahre endete der Boom für motorisierte Zweiräder abrupt. Zahlreiche Motorradhersteller meldeten Konkurs an, denn das Auto begann seinen Siegeszug auch im privaten Bereich. Die Fertigung von Motorrad- und Rollermotoren lief 1959 aus. Für das Unternehmen entstand eine kritische Situation, denn das Programm der Industriemotoren war in den Jahren des Zweiradbooms vernachlässigt worden. Es musste nun mit hohem Investitionsaufwand an die Anforderungen des Marktes angepasst werden. Dies gelang, aber zunächst verlor fast 1/3 der Mitarbeiter den Arbeitsplatz im ILO Werk. Der Personalstand sank bis 1957 von 1.600 auf 1.000. Das Unternehmen geriet zudem an die Grenzen seiner Finanzierungsmöglichkeiten. Auch war die Gesundheit von Firmeneigner Heinrich Christiansen jun. stark angegriffen, und er entschloss sich zu einem Verkauf des Unternehmens.

Am 17. September 1957 meldete das PINNEBERGER TAGEBLATT: „ILO-Werke in amerikanischer Hand“. Mit der Rockwell Manufacturing Company war ein Käufer gefunden, der neues Kapital, neue Produkte (Armaturen, Ventile und Flüssigkeitszähler für Großanlagen) und vielleicht auch verbesserte Chancen auf dem amerikanischen Markt mitbrachte. Heinrich Christiansen jun. verblieb als Geschäftsführer bis 1960 weiterhin im Unternehmen. Der Pinneberger Bürgermeister Glissmann zeigte sich angesichts der wirtschaftlichen Bedeutung des Unternehmens optimistisch über das Engagement der Amerikaner. Dieser Optimismus wurde durch die Entwicklung in den Folgejahren auch bestätigt. Es wurde eine neue Fertigungshalle für Armaturen gebaut. Das Geschäft mit Industriemotoren entwickelte sich positiv. Die Zahl der Beschäftigten war wieder auf 1200 gestiegen. Schon 1963 reichte die Produktionsfläche nicht mehr aus. Man beschloss die Armaturenfertigung in ein neues Werk nach Prisdorf auszulagern.

Ca. 1960 begannen Überlegungen zur Entwicklung von Schneeschlittenmotoren, insbesondere für den nordamerikanischen und skandinavischen Markt. In den USA und Kanada war der Schneeschlitten zu einem Sportgerät für betuchte Liebhaber schneller Kufen geworden. Seit 1963 investierte das Unternehmen in erheblichem Umfang in dieses Geschäft. Ein attraktives Motorenprogramm stand bald zur Verfügung. Und die Erfolge blieben nicht aus. Ab 1965 lief der Absatz in größeren Stückzahlen und entwickelte sich in den Folgejahren prächtig. Auch für die Zukunft ging die Geschäftsführung 1968 von einer dynamischen Weiterentwicklung des Schneeschlittenmarktes mit überdurchschnittlichen Zuwachsraten aus. Für 1969 meldete ILO eine Produktion von 283.000 Motoren.

Produktionsrekorde, stürmische Jahre und der Niedergang

Die zweite Hälfte der 60er Jahre brachten für ILO neue Absatz- und Produktionsrekorde. Der Verkauf von Schneeschlittenmotoren nach Nordamerika stieg auf 40.000 Stück p.a.. Das waren 50 % des gesamten ILO Exports. 1968 wurde eine neue Drückgießerei gebaut. Damit stieg die bebaute Fläche auf über 20.000 m². Die große Nachfrage nach ILO-Motoren erforderte von den Beschäftigten höchsten Einsatz. Intensiv suchte man mit großformatigen Anzeigen auf einem „leergefegten“ Arbeitsmarkt nach weiteren Facharbeitern. Auch viele Gastarbeiter, insbesondere aus dem ehemaligen Jugoslawien, kamen nach Pinneberg. Und ILO zahlte, sehr zum Ärger kleinerer Metallbetriebe in der Region, Spitzenlöhne und bot attraktive Sozialleistungen. Auch die Investitionen erreichten Rekordhöhen. Sie betrugen 1969 10 Millionen DM. Allein Umbau und Erweiterung der Sozialräume kosteten 500.000 DM. Mit einem Kostenaufwand von 1,5 Millionen DM wurde ein neues, vollautomatisches Hochregellager errichtet. Auf einer Betriebsversammlung im April 1969 sah die Geschäftsführung auch für die nächsten Jahre steigende Umsätze, nicht zuletzt wegen weiterhin positiver Erwartungen für den Schneeschlittenmarkt. Man wollte erstmals im Umsatz die 100 Millionen erreichen. Der auf der gleichen Veranstaltung angekündigte Einbau einer Sauna innerhalb der betrieblichen Sozialräume wurde von den Mitarbeiterinnen und Mitarbeitern mit großem Beifall begrüßt.

Aber auch ohne Saunabesuch kam die Geschäftsleitung in den Folgejahren kräftig ins Schwitzen. Am bisher blauen Absatzhimmel waren dunkle Wolken aufgezogen. Der Umsatz mit Schneeschlittenmotoren ging 1971 dramatisch zurück. Der japanischen Konkurrenz war es gelungen, mit qualitativ guten und preiswerten Motoren auch in die Exportmärkte von ILO einzubrechen. Zudem führten Überkapazitäten bei der Motorenproduktion weltweit zu einem Preisverfall und die Aufwertung der DM erschwerte das Auslandsgeschäft. Die Problematik wird deutlich an der Entwicklung des Produktionsvolumens. 1969 lieferte ILO 283.000 Motoren. 1970 waren es nur noch 128.300. Nun rächte sich die starke Konzentration auf ein Produkt und einen Markt. Der Verkauf von Industriemotoren war in den Jahren des Schneeschlittenbooms fortgesetzt worden. Aber neue Produkte, die die Umsatzlücke schließen konnten, standen zumindest kurzfristig nicht zur Verfügung, denn der Schwerpunkt der Produktentwicklung und weiterer Investitionen hatte eindeutig bei Schneeschlittenmotoren gelegen. Es folgten stürmische Jahre, in denen einer der Arbeitsschwerpunkte auf dem Personalabbau lag. Denn für die Beschäftigten bedeutete das fehlende Produktionsvolumen den Verlust von Arbeitsplätzen. Mit normaler Fluktuation, Kurzarbeit und Abbau von Überstunden war die Auslastungslücke nicht zu schließen. Geschäftsleitung und Betriebsrat einigten sich auf eine Reduzierung des Personals von 1150 auf 800 und auf eine Zahlung von Abfindungen in den Fällen betriebsbedingter Kündigungen. Erfreulicherweise hatten die meisten der entlassenen Mitarbeiter schnell eine neue Tätigkeit gefunden, denn der Arbeitsmarkt boomte. Aber die folgenden Jahre machten einen weiteren Personalabbau erforderlich. 1975 stellte ILO die Produktion von Schneeschlittenmotoren ein. Die Druckgießerei wurde Anfang 1976 geschlossen. Zu diesem Zeitpunkt arbeiteten noch 320 Beschäftigte in den für das Geschäftsvolumen nun überdimensionierten Hallen.

- Bundeskanzler Ehrhardt besucht die JLO

- ILO Entwicklungsabteilung

Ein erneuter Wechsel in der Geschäftsführung und der 1977 vollzogene Verkauf des Unternehmens an die amerikanische Tecumseh Products Company brachten ILO wieder in ruhigeres Fahrwasser. Der neue Gesellschafter baute Kompressoren, Getriebe und, wie ILO, Zwei- und Viertaktmotoren. Mit dem Erwerb des Pinneberger Betriebs sollte eine Ausweitung der eigenen Aktivitäten auf den europäischen Märkten und die Stärkung der Position als Motorenanbieter erfolgen. Es wurde ein Ersatzteillager zur Versorgung der europäischen Tecumseh Motorenkunden eingerichtet. ILO konzentrierte sich nun auf den Bau von Allzweckmotoren für die Bereiche Landwirtschaft, Bau und Industrie. Und ILO Motoren liefen zuverlässig z.B. in Sprühgeräten zur Schädlingsbekämpfung, Kehrmaschinen, Rasenmähern, Pumpen, Kompressoren, Motorwinden und Erdverdichtern. Intensiv wurde an einer weiteren technischen Verbesserung des Motorenprogramms gearbeitet. Der Rückgang der Produktion konnte gestoppt werden. Es wurden wieder leichte Zuwächse beim Motorenabsatz erzielt. Im Auslandsgeschäft war man allerdings stark abhängig von in der Menge interessanten Ausschreibungsaufträgen insbesondere nach Afrika. Kamen sie wegen Finanzierungsproblemen oder eines besseren Konkurrenzangebots nicht zustande, gab es Beschäftigungsprobleme, die teilweise nur mit Kurzarbeit gelöst werden konnten. Die intensive Suche nach einem weiteren „Standbein“ galt der verbesserten Auslastung des laufend modernisierten Maschinenparks. Die so genannte Auftragsfertigung beinhaltete z.B. die Lieferung von Kurbelwellen an namhafte Hersteller. Sie erreichte jedoch keine Größenordnung, die die Auslastung entscheidend verbessern konnte. Leerstehende Produktionsflächen wurden teilweise vermietet. Und man schrieb „schwarze Zahlen“.

1986 feierte ILO das 75-jährige Firmenjubiläum. Im Rahmen eines Tages der offenen Tür kamen viele Besucher noch einmal in den einstmals größten Pinneberger Betrieb. Vor Mitarbeitern und Ehrengästen zeigte sich die Geschäftsführung optimistisch, dass in den Folgejahren weitere neue Geschäftsfelder erschlossen werden könnten. Aber spätestens 1988 wurde deutlich, dass die Basis des Geschäfts zu schmal war. Nach dem Verlust einiger wichtiger Abnehmer sank der Umsatz zwischen 1986 und 1989 um 6 Millionen DM. Ein mit großem Aufwand und vielen Hoffnungen entwickelter Rasenmähermotor musste wegen technischer Probleme vom Markt genommen werden. Seit 1987 machte das Unternehmen Verluste. 1990 beschloss Tecumseh die Schließung des Werks in Pinneberg. Unter betriebwirtschaftlichen Aspekten war dies eine fast zwangsläufige Entscheidung, denn weltweit bestand eine Überkapazität im Bereich der Motorenfertigung. Tecumseh war durch Kauf eines Motorenherstellers in Italien weiterhin in Europa präsent. Der Versuch von Geschäftsführung, Betriebsrat und IG Metall, eine Auffanggesellschaft zur Fortführung der geschäftlichen Aktivitäten zu gründen, scheiterte. So blieb für die zuletzt noch 186 Beschäftigten nur der Trost einer Abfindung nach einem Sozialplan. Auch die Ansprüche auf Betriebsrente waren gesichert.

Zum 31.Dezember 1990 schlossen sich die Werkstore für immer. Damit endete ein wesentliches Kapitel Pinneberger Industriegeschichte.